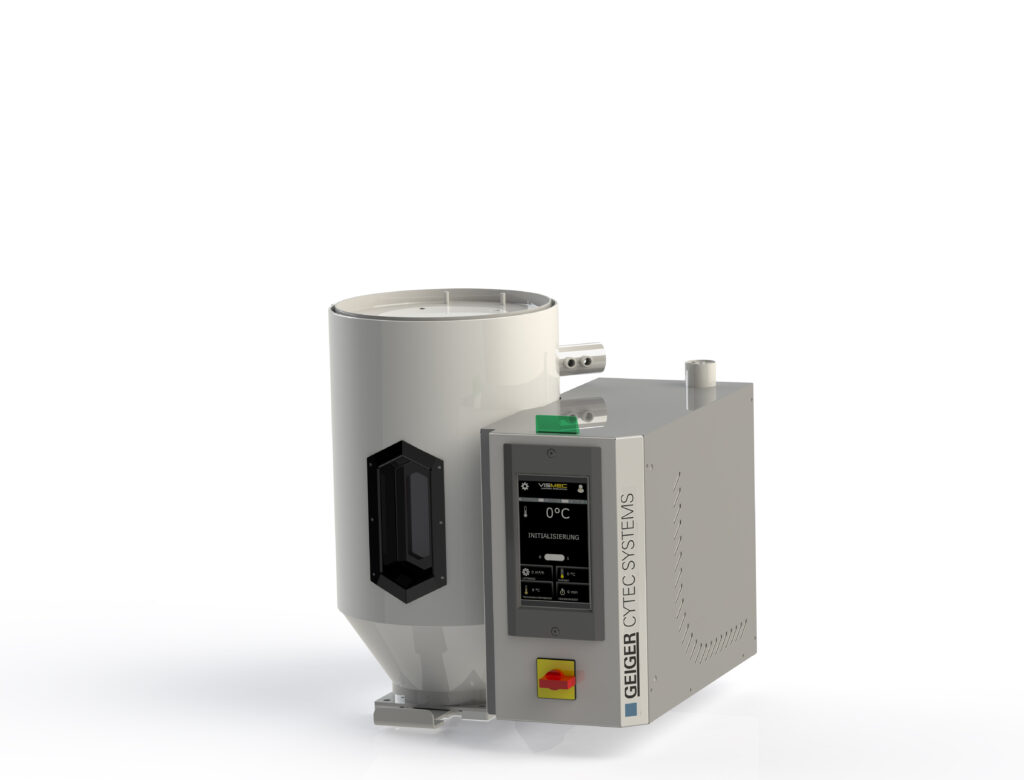

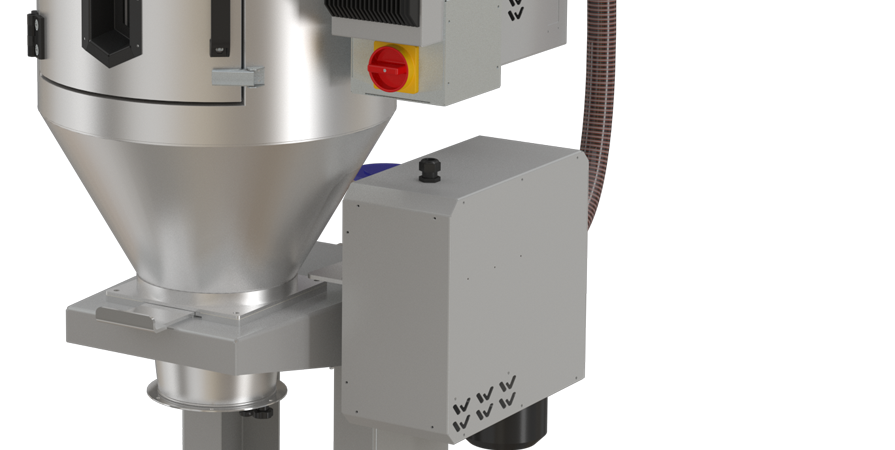

Die Trockenradtrockner sind die neue Generation von Trockenlufttrocknern – viel effizienter, kompakter und benötigen weniger Wartung.

Traditionelle Trockenlufttrockner verwenden ein grosses Volumen an Molekularsieben in Granulatform. Diese Molekularsiebe bestehen zu 30% aus Lehm, welches über die Zeit sehr leicht zu degradieren tendiert.

Das Trockenrad dagegen ist komplett unterschiedlich: das reine Molekularsieb wird auf einem synthetischem Trägermaterial aufgetragen und zu einem Zylinder aufgerollt, welcher mit einer Metallfolie aussen geschützt wird. So entsteht im Inneren des Trockenrads eine honigwabenähnliche Struktur.

Technische Merkmale

Weniger Platzbedarf durch direkte Installation des Trockners am Trockentrichter Trockner kann zur Wartung sehr schnell und einfach abgenommen werden Trockentemperatur bis 180°C konstanter und regulierbarer Taupunkt bis -50°C Energieeinsparung bis 40% Echtzeitanzeige des Energieverbrauchs grosse Volltextanzeige mit Hintergrundbeleuchtung benötigt keine Druckluf benötigt kein Kühlwasser automatisch oder manuell regulierbare Prozessluftmenge vorgegebene und frei programmierbare Materialauswahltabelle mit zugeteilten Trockenparameter visueller und akustischer Alarm Smart Mode: automatische Anpassung des Trocknungsprozesses an die Produktionsanforderungen durch Überwachung der Rücklufttemperatur – Vermeidung von unnötigem Energieverbrauch MPM (Material Protection Management)

schützt das Material vor Übertrocknung und Degradierung durch Überwachung des Fördersystems oder der Rücklufttemperatur SLS (Safety Loading System):

verhindert durch Überwachung der Trocknungszeit, dass ungetrocknete Material zur Verarbeitungsmaschine gelangen 5 Jahre Garantie auf das Trockenrad

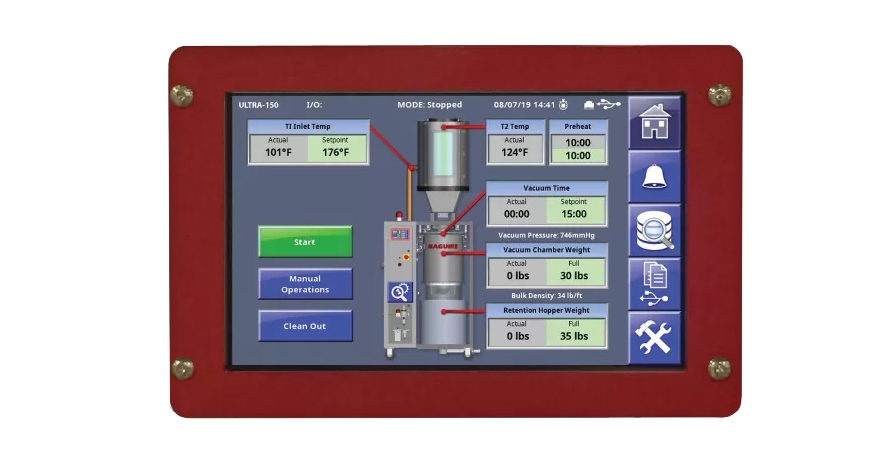

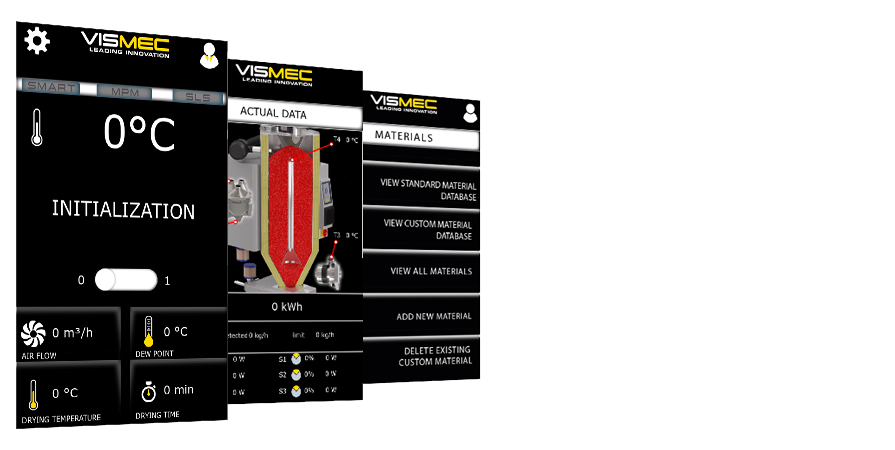

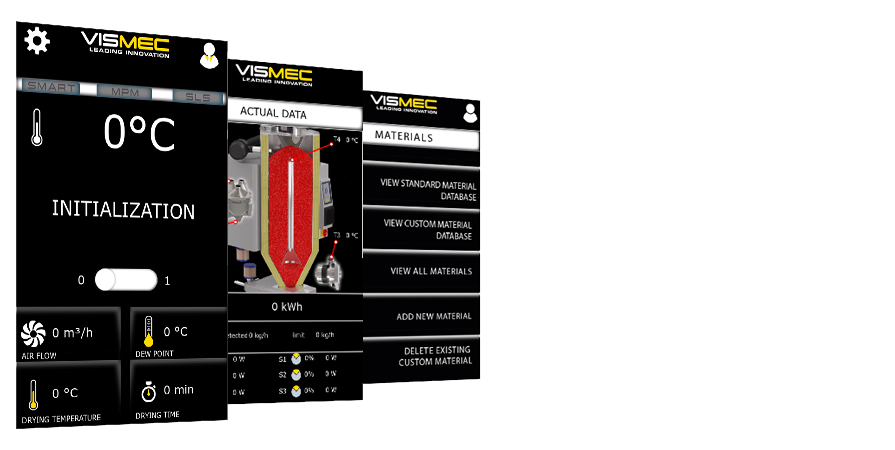

Die neue Touch-Steuerung

- Einfache Bedienung

- Übersichtlich

- Materialdatenbank

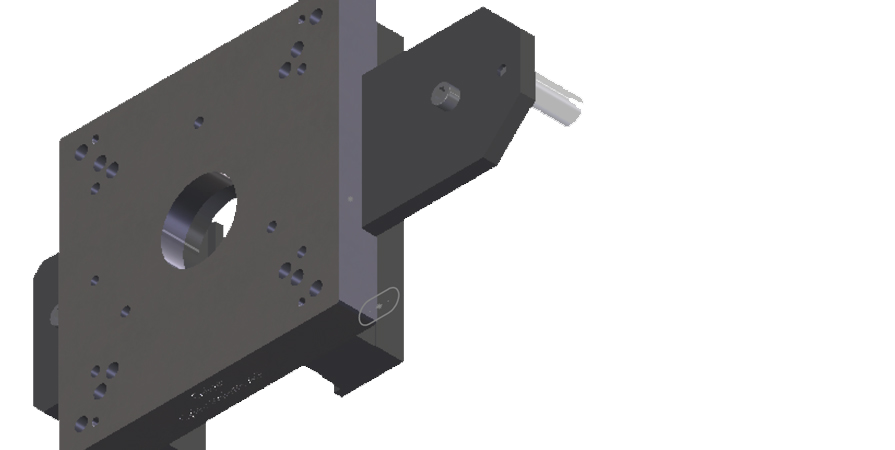

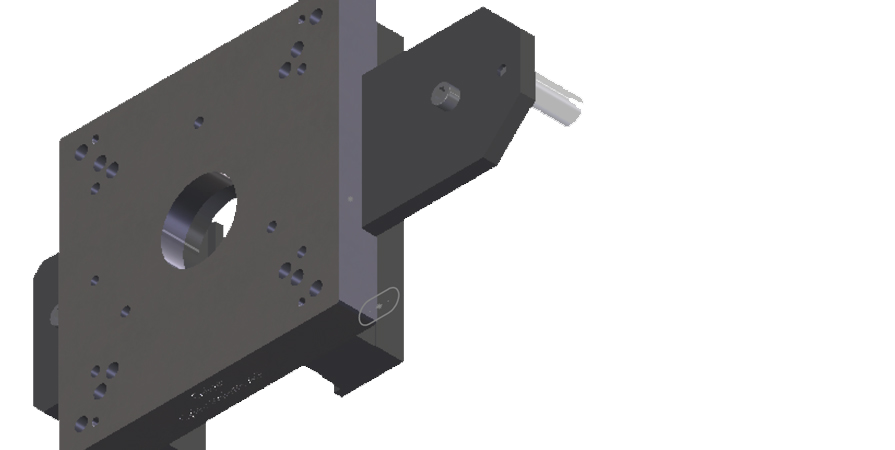

Mit dem Klauenflansch Können Sie die kleinen Trockner direkt auf die Spritzgussmaschine montieren

- 70×10 70×15 70×20

- 80×10 80×15 80×20

- 90×10 90×15 90×20

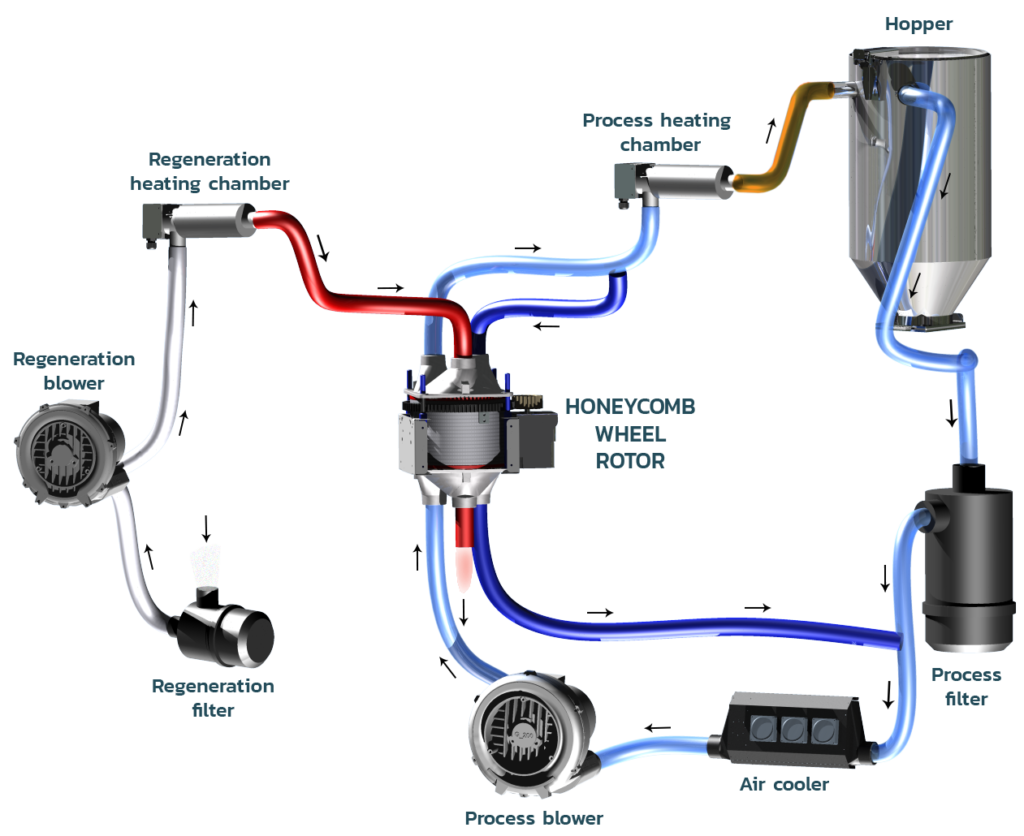

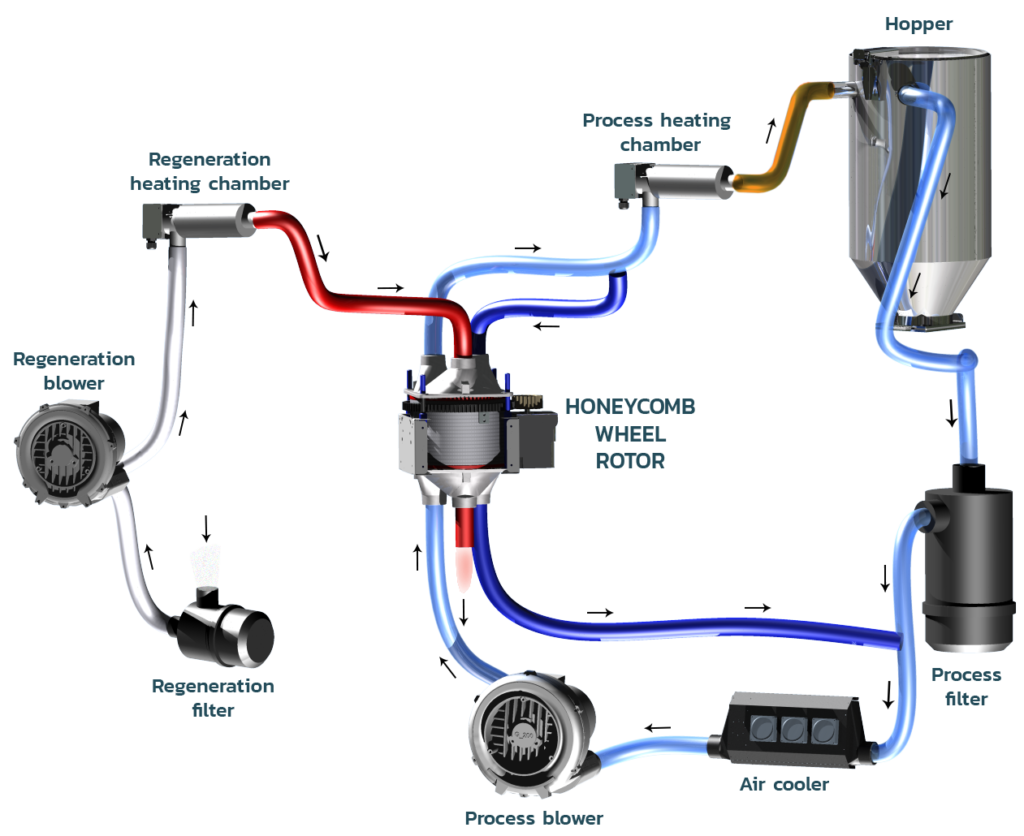

Funktionsweise des Trockenrades

Das Trockenrad, angetrieben von einem Schrittmotor dreht sich durch 3 Hauptsektionen: Trocknung, Regenerierung und Kühlung

In der ersten Sektion wird die feuchte Rückluft von dem Materialtrichter kommend in zwei Phasen getrocknet. Die Trockenluft strömt dann wieder durch eine Heizkammer zurück in das Material im Trockentrichter. Parallel dazu befindet sich eine Teil des drehenden Trockenrads in der Regeneriersektion mit einer eigenen Regeneierheizung und -Gebläse In der Kühlsektion wird eine Teil des Trockenrades wieder abgekühlt bevor dieser wieder in den Trocknungsprozess zurück kehrt

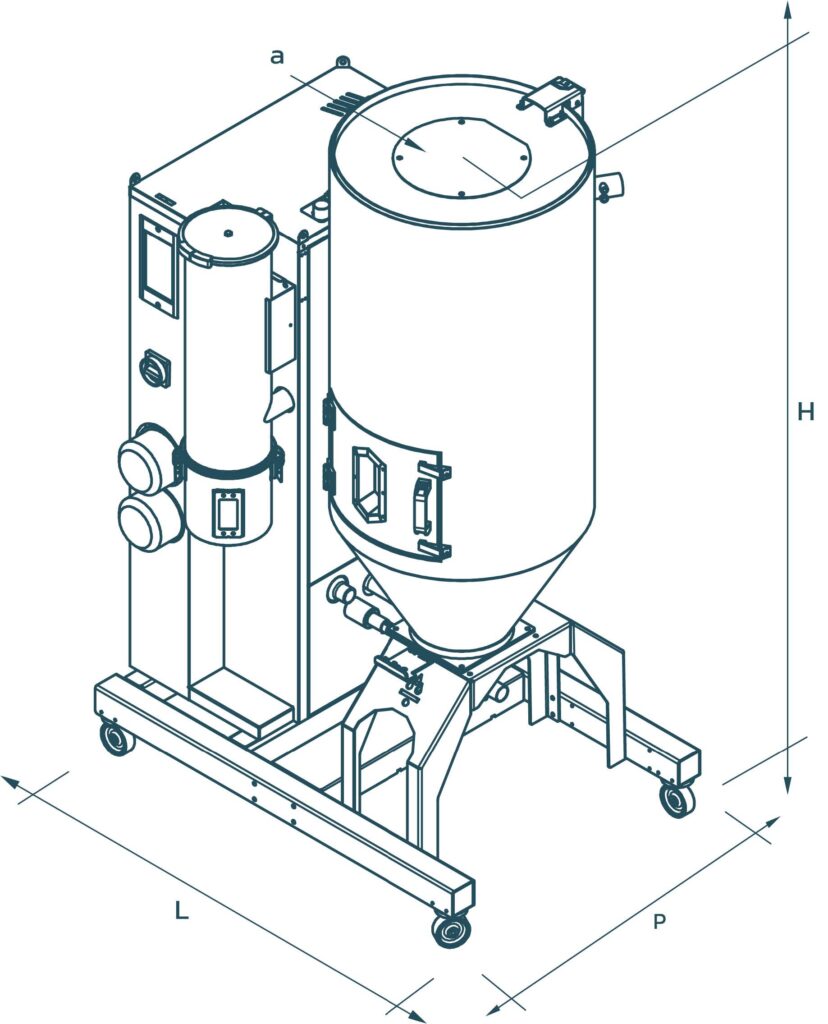

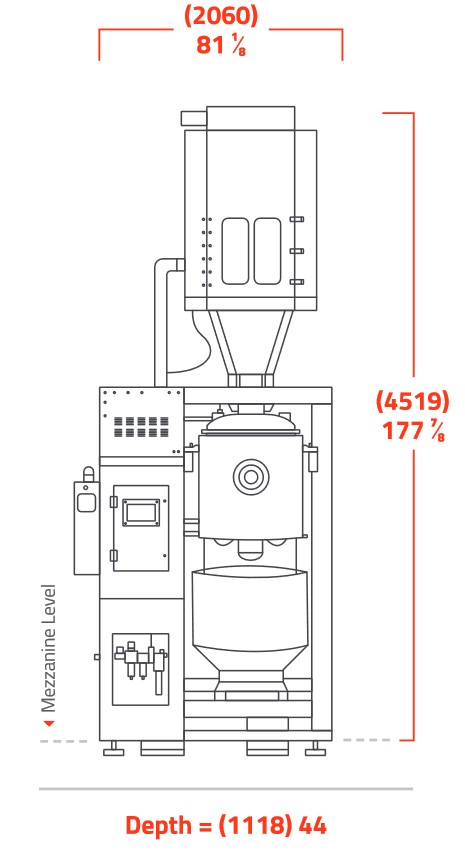

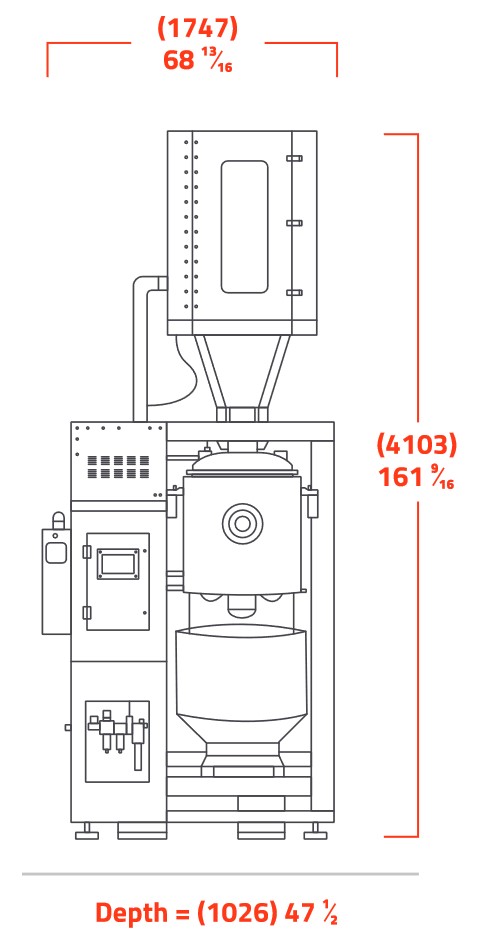

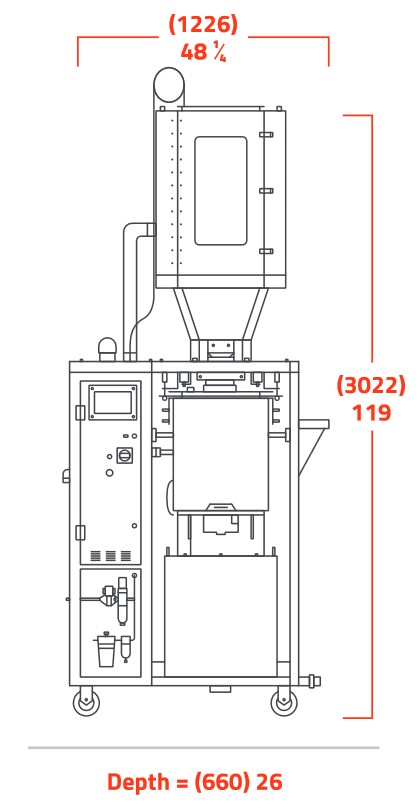

Ausführungen vom DW25

Technische Daten

| Eigenschaften | |

|---|---|

| Temperatur | 55-185 °C |

| Air Flow | 6-25 m3/h |

| Speisung | 230 V |

| Heizung | 1 kW |

| Verbrauch | 2.07 kW |

| Taupunkt | 0/-40°C |

| Verbrauch bei 80°C | 0.06 kw/kg/h |

| Verbrauch bei 120°C | 0.08 kW/kg/h |

| Technische Daten | 30 Liter | 50 Liter | 75 Liter |

|---|---|---|---|

| Länge ohne Gestell mm | 757 | 757 | 820 |

| Breite ohne Gestell mm | 677 | 677 | 719 |

| Höhe ohne Gestell mm | 702 | 978 | 1007 |

| Länge mit Gestell mm | 940 | 940 | 940 |

| Breite mit Gestell mm | 852 | 852 | 852 |

| Höhe mit Gestell mm | 1414 | 1490 | 1719 |

| Schlach mm | 38 | 38 | 38 |

| Flansch mm | 4xM8 165×165 | 4xM8 165×165 | 4xM8 210×210 |

| Deckel mm | 4xM6 Ø280 | 4xM6 Ø280 | 4xM6 Ø280 |

| Materialdurchsatz |

|---|

| kg/dm³ | h | 30 L | 50 L | 75 L | |

| ABS | 0.55 | 2-5 | 3-8 | 6-14 | 10-20 |

| ASA | 0.60 | 5-4 | 5-9 | 8-15 | 10-20 |

| CA | 0.80 | 2-4 | 6-12 | 10-20 | 15-30 |

| LCP | 0.90 | 4-6 | 5-7 | 8-11 | 10-15 |

| PA 6 | 0.60 | 3-5 | 4-6 | 6-10 | 10-15 |

| PA 6.6 | 0.60 | 3-5 | 4-6 | 6-10 | 10-15 |

| PBT | 0.80 | 2-4 | 6-12 | 10-20 | 15-30 |

| PC | 0.70 | 4 | 5 | 9 | 15 |

| PC / ABS | 0.70 | 2-4 | 5-11 | 8-18 | 15-25 |

| PC / PBT | 0.75 | 2-4 | 6-11 | 9-19 | 15-30 |

| PE | 0.50 | 1-2 | 8-15 | 13-25 | 20-40 |

| PEEK | 0.80 | 2-3 | 8-12 | 13-20 | 20-30 |

| PEI | 0.75 | 2-3 | 8-11 | 13-19 | 20-30 |

| PES | 0.80 | 3-5 | 5-8 | 8-13 | 10-20 |

| PET | 0.80 | 3-5 | 5-8 | 8-13 | 10-20 |

| PET-G | 0.80 | 4-6 | 4-6 | 7-10 | 10-15 |

| PET-PRE | 0.90 | 4-6 | 5-7 | 8-11 | 10-15 |

| PI | 0.85 | 3 | 9 | 14 | 20 |

| PLA | 0.75 | 2-4 | 6-11 | 9-19 | 15-30 |

| PMMA | 0.70 | 4-6 | 4-5 | 6-9 | 10-15 |

| POM | 0.85 | 1-2 | 13-26 | 21-43 | 30-65 |

| PP | 0.50 | 1-2 | 8-15 | 13-25 | 20-40 |

| PPA | 0.80 | 4 | 6 | 10 | 15 |

| PPS | 0.80 | 3-4 | 6-8 | 10-13 | 15-20 |

| PSU | 0.75 | 3-5 | 5-8 | 8-13 | 10-20 |

| PUR | 0.75 | 2-3 | 8-11 | 13-19 | 20-30 |

| SAN | 0.65 | 2-4 | 5-10 | 8-16 | 10-25 |

| SB | 0.65 | 2-4 | 5-10 | 8-16 | 10-25 |

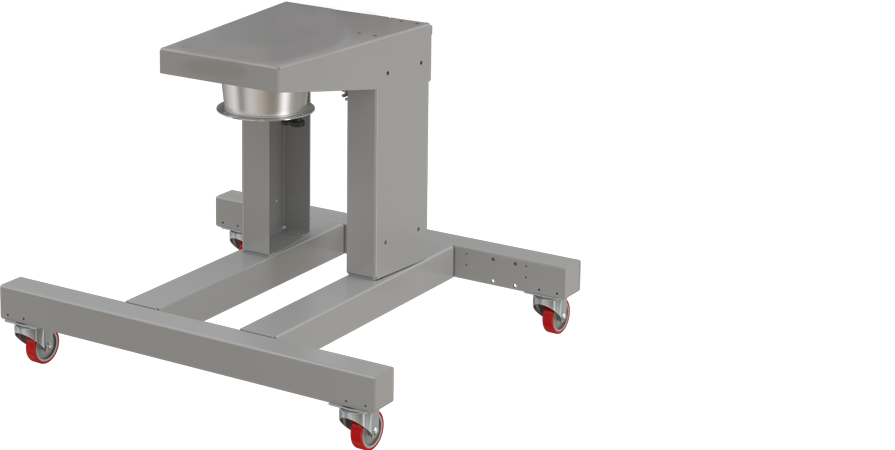

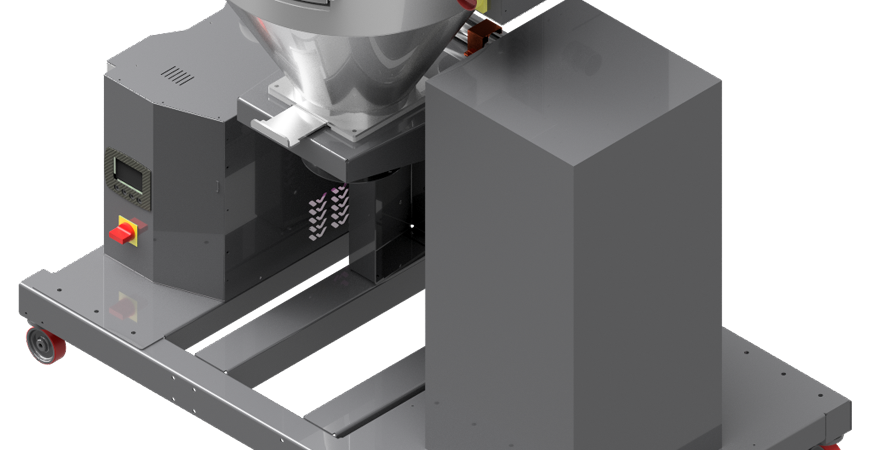

Weitere Optionen

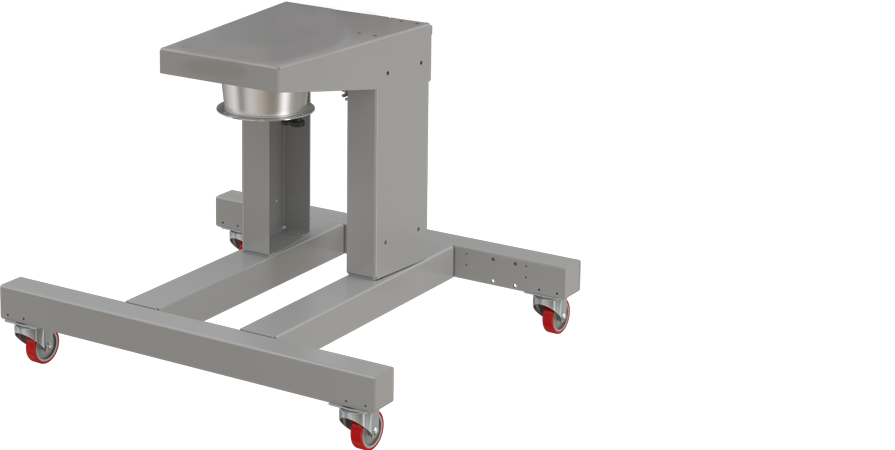

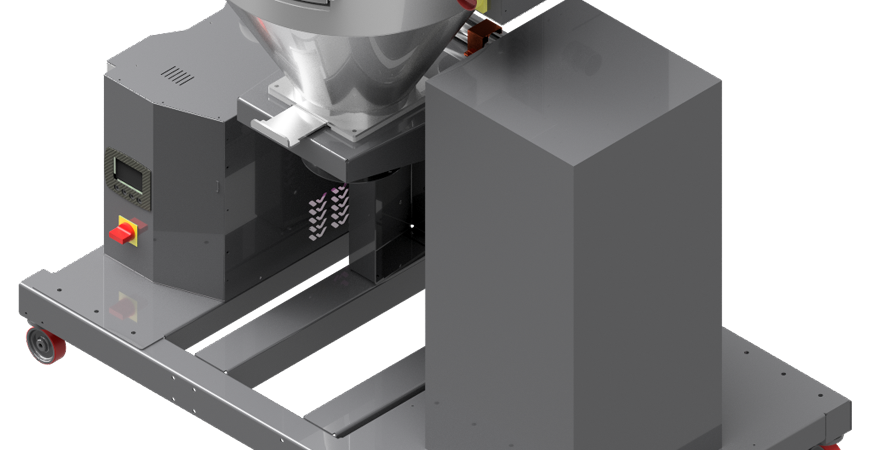

Fahrbares Gestell

- auf Räder

- Stahlgestell

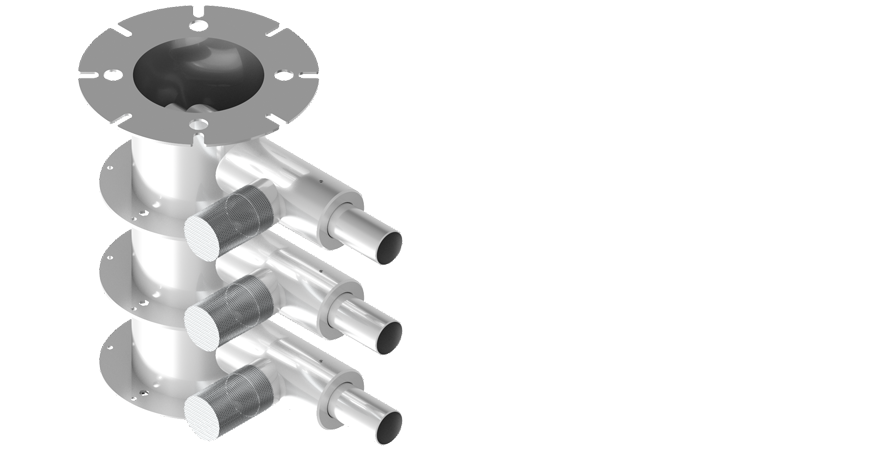

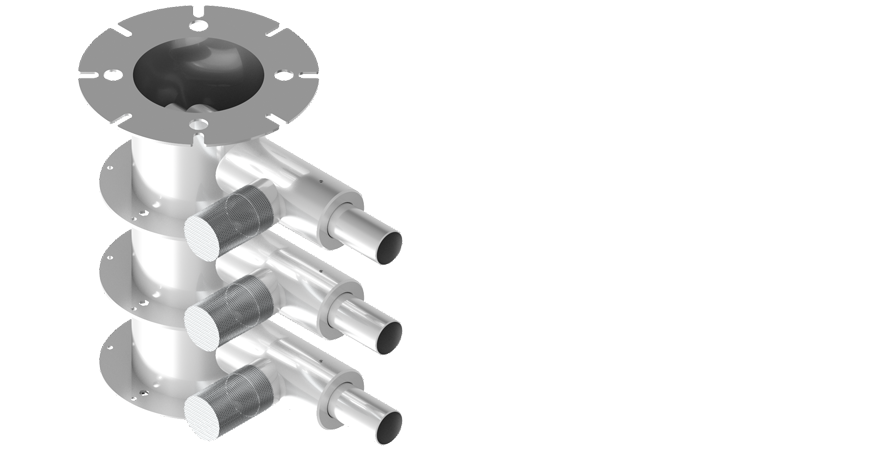

Absaugkasten mit mehreren Entnahmestellen

- 2 Fach

- 3 Fach

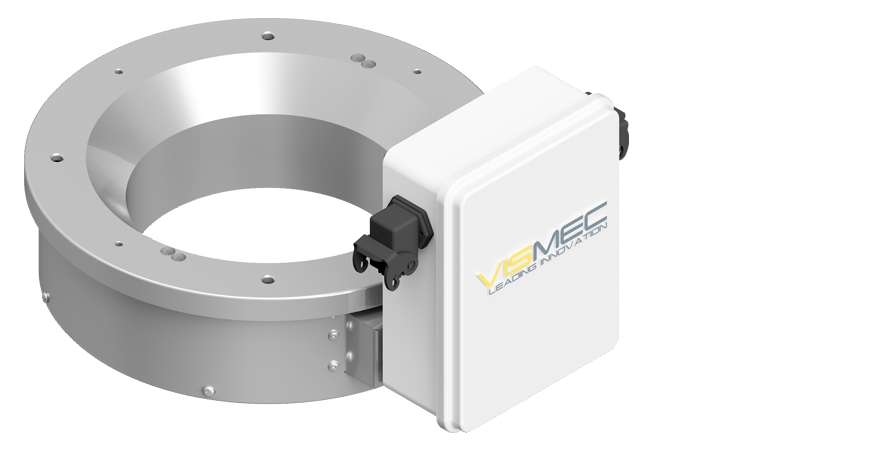

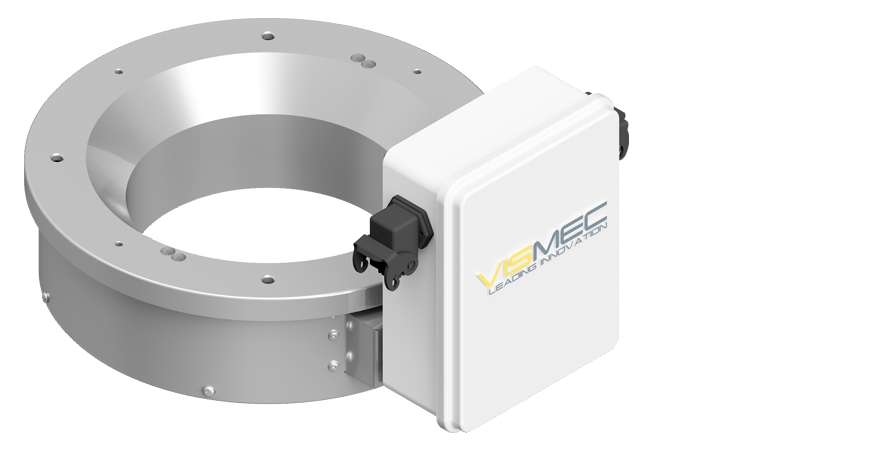

HALO Wiegering

- Der Vismec HALO ist ein Wiegering, der oben auf der Trocknung installiert ist und eine Echtzeit den Durchsatzes in kg/h misst. Diese Informationen werden direkt an die Trocknersteuerung und die Trocknung weitergegeben. Die Parameter werden automatisch an den tatsächlichen Durchsatz angepasst. Zusätzlich kann das angesammelte Gewicht am Trockner überwacht und anzeigen und bei Bedarf für ein neues Produktionslos zurückgesetzt werden. Der HALO kann sowohl in VISMEC oder in Fremdfabrikate integriert werden.

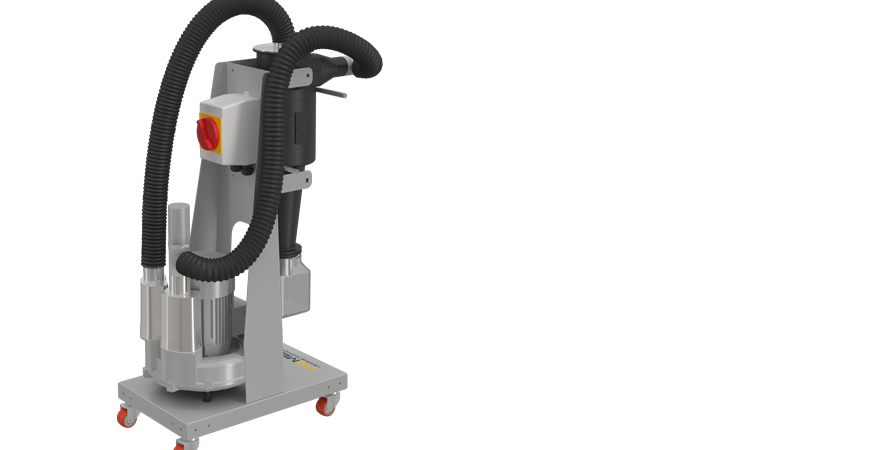

Feeding KIT

- Das Vismec Feeding KIT verwendet ein bürstenloses Einphasengebläse für den Anschluss von zwei Abscheider: Trockner und Prozessmaschine oder zwei Maschinen. Die Steuerung ist direkt in den Trockner integriert. Optional ist auch ein Überdruckventil erhältlich und für größere Trocknungssysteme und Förderwege ist optional ein Standard- Seitenkanalgebläse mit Zyklonfilter erhältlich

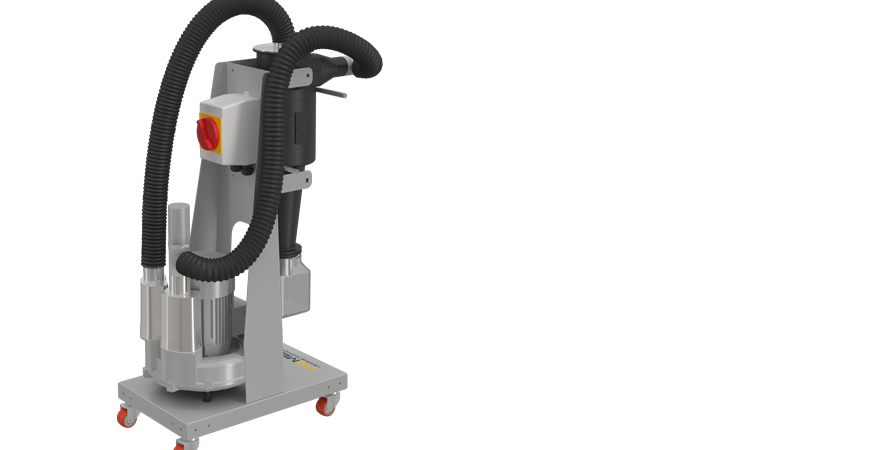

DRYFEED

- Bei zentralen Fördersystemen von getrockneten Materialien, wird mit dem DRYFEED trockene Luft angezogen

- Vermeiden Sie, dass das Material während des Transfers Feuchtigkeit aus der

- Umgebung aufnehmen kann.

- Keine Verwendung von trockener Luft aus einem Materialtrocknungsprozess.

- Das DRYFEED-System kann auch auf einem Fördersystem eines Drittanbieters installiert werden.

OIL TRAP

- Geeignet für Luftströme bis 200 m³ / h.

- Mindestens 98% der Öle kondensieren.

- Kein Druckabfall.

- Maximale Arbeitstemperatur 200 ° C.

- Wasseranschluss aus Edelstahl.

- Glasölsammler.

- Geeignet für medizinische und pharmazeutische Anwendungen.

- Filtrationssystem der zweiten Stufe für 99,99% Ölentfernung. (OPTIONAL)

Spezielle Ausführungen

Für BIO-Material

- Diese Trockner-Produktlinie wurde speziell entwickelt für ein neues schnell wachsendes Marktsegment von BIO-Materialien. Diese Kunststoffe basieren auf Mais, Reis, Weizen oder andere Naturprodukte mit meist sehr geringer Trocknung Temperaturen. Wie bei allen unseren Trocknungssystemen wird keine Druckluft oder Kühlwasser benötigt.

Die zu erreichende niedrige Trocknungstemperatur liegt über 7 ° C. Umgebungstemperatur mit einem minimalen Einstellwert von 30 ° C.

Trichter in Edelstal-Ausführung Medical

- Diese spezielle Produktlinie basiert auf der speziellen DW-Trocknerversion zu medizinischen und pharmazeutischen Produkten. Unsere medizinische Trocknungslinie DW kann direkt in einer klaren Raumumgebung installiert werden.

Hautpeigenschaften: - Innen und außen vollisolierter Edelstahlbehälter

- Fitergehäuse aus Edelstahl

- Edelstahlrohre

- Taupunktsonde

Die Trockenradtrockner sind die neue Generation von Trockenlufttrocknern – viel effizienter, kompakter und benötigen weniger Wartung.

Traditionelle Trockenlufttrockner verwenden ein grosses Volumen an Molekularsieben in Granulatform. Diese Molekularsiebe bestehen zu 30% aus Lehm, welches über die Zeit sehr leicht zu degradieren tendiert.

Das Trockenrad dagegen ist komplett unterschiedlich: das reine Molekularsieb wird auf einem synthetischem Trägermaterial aufgetragen und zu einem Zylinder aufgerollt, welcher mit einer Metallfolie aussen geschützt wird. So entsteht im Inneren des Trockenrads eine honigwabenähnliche Struktur.

Technische Merkmale

Weniger Platzbedarf durch direkte Installation des Trockners am Trockentrichter Trockner kann zur Wartung sehr schnell und einfach abgenommen werden Trockentemperatur bis 180°C konstanter und regulierbarer Taupunkt bis -50°C Energieeinsparung bis 40% Echtzeitanzeige des Energieverbrauchs grosse Volltextanzeige mit Hintergrundbeleuchtung benötigt keine Druckluf benötigt kein Kühlwasser automatisch oder manuell regulierbare Prozessluftmenge vorgegebene und frei programmierbare Materialauswahltabelle mit zugeteilten Trockenparameter visueller und akustischer Alarm Smart Mode: automatische Anpassung des Trocknungsprozesses an die Produktionsanforderungen durch Überwachung der Rücklufttemperatur – Vermeidung von unnötigem Energieverbrauch MPM (Material Protection Management)

schützt das Material vor Übertrocknung und Degradierung durch Überwachung des Fördersystems oder der Rücklufttemperatur SLS (Safety Loading System):

verhindert durch Überwachung der Trocknungszeit, dass ungetrocknete Material zur Verarbeitungsmaschine gelangen 5 Jahre Garantie auf das Trockenrad

Die neue Touch-Steuerung

- Einfache Bedienung

- Übersichtlich

- Materialdatenbank

Mit dem Klauenflansch können Sie kleinen Trockner direkt auf die Spritzgussmaschine montieren

- 70×10 70×15 70×20

- 80×10 80×15 80×20

- 90×10 90×15 90×20

Funktionsweise des Trockenrades

Das Trockenrad, angetrieben von einem Schrittmotor dreht sich durch 3 Hauptsektionen: Trocknung, Regenerierung und Kühlung

In der ersten Sektion wird die feuchte Rückluft von dem Materialtrichter kommend in zwei Phasen getrocknet. Die Trockenluft strömt dann wieder durch eine Heizkammer zurück in das Material im Trockentrichter. Parallel dazu befindet sich eine Teil des drehenden Trockenrads in der Regeneriersektion mit einer eigenen Regeneierheizung und -Gebläse In der Kühlsektion wird eine Teil des Trockenrades wieder abgekühlt bevor dieser wieder in den Trocknungsprozess zurück kehrt

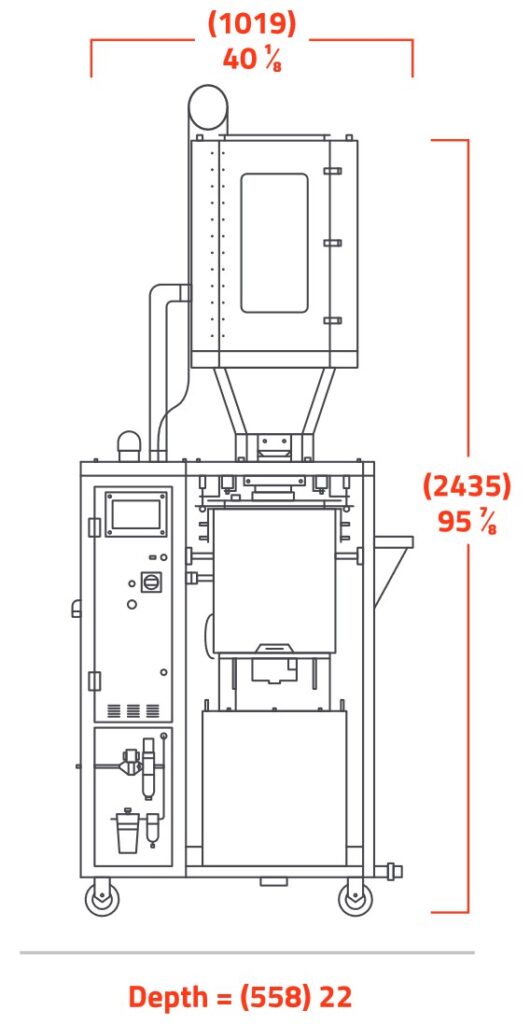

Technische Daten

DW14 6-Liter

DW14 15-Liter

DW14 30-Liter

| Eigenschaften | Technische Daten | 6 Liter | 15 Liter | 30 Liter | |

|---|---|---|---|---|---|

| Temperatur | 50-185 °C | Länge ohne Gestell mm | 478 | 523 | 639 |

| Air Flow | 3-14 m3/h | Breite ohne Gestell mm | 531 | 603 | 603 |

| Speisung | 230 V | Höhe ohne Gestell mm | 479 | 640 | 702 |

| Heizung | 0.45 kW | Länge mit Gestell mm | 940 | 940 | 940 |

| Verbrauch | 0.95 kW | Breite mit Gestell mm | 852 | 852 | 852 |

| Taupunkt | 0/-40°C | Höhe mit Gestell mm | 209 | 1352 | 1414 |

| Verbrauch bei 80°C | 0.06 kw/kg/h | Schlach mm | 38 | 38 | 38 |

| Verbrauch bei 120°C | 0.08 kW/kg/h | Flansch mm | 4xM8 125×125 | 4xM8 125×125 | 4xM8 165×165 |

| Deckel mm | 4xM6 Ø100 | 4xM6 Ø180 | 4xM6 Ø280 |

Weitere Optionen

Fahrbares Gestell

- auf Räder

- Stahlgestell

Absaugkasten mit mehreren Entnahmestellen

- 2 Fach

- 3 Fach

HALO Wiegering

- Der Vismec HALO ist ein Wiegering, der oben auf der Trocknung installiert ist und eine Echtzeit den Durchsatzes in kg/h misst. Diese Informationen werden direkt an die Trocknersteuerung und die Trocknung weitergegeben. Die Parameter werden automatisch an den tatsächlichen Durchsatz angepasst. Zusätzlich kann das angesammelte Gewicht am Trockner überwacht und anzeigen und bei Bedarf für ein neues Produktionslos zurückgesetzt werden. Der HALO kann sowohl in VISMEC oder in Fremdfabrikate integriert werden.

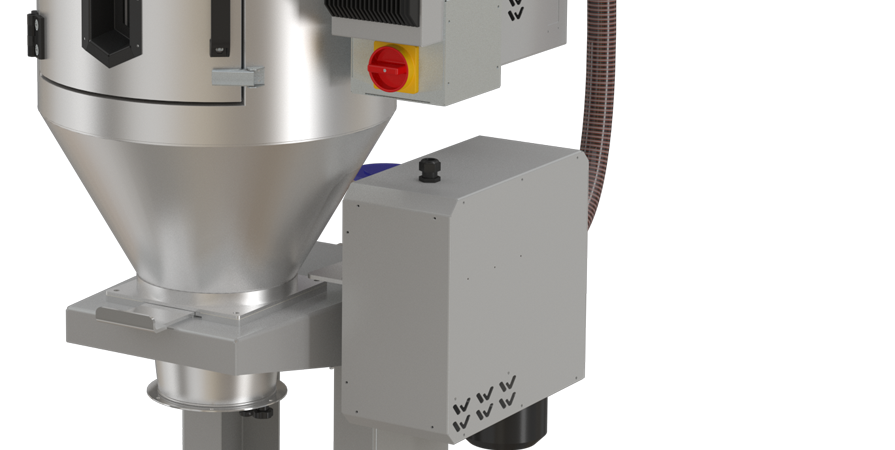

Feeding KIT

- Das Vismec Feeding KIT verwendet ein bürstenloses Einphasengebläse für den Anschluss von zwei Abscheider: Trockner und Prozessmaschine oder zwei Maschinen. Die Steuerung ist direkt in den Trockner integriert. Optional ist auch ein Überdruckventil erhältlich und für größere Trocknungssysteme und Förderwege ist optional ein Standard- Seitenkanalgebläse mit Zyklonfilter erhältlich

DRYFEED

- Bei zentralen Fördersystemen von getrockneten Materialien, wird mit dem DRYFEED trockene Luft angezogen

- Vermeiden Sie, dass das Material während des Transfers Feuchtigkeit aus der

- Umgebung aufnehmen kann.

- Keine Verwendung von trockener Luft aus einem Materialtrocknungsprozess.

- Das DRYFEED-System kann auch auf einem Fördersystem eines Drittanbieters installiert werden.

OIL TRAP

- Geeignet für Luftströme bis 200 m³ / h.

- Mindestens 98% der Öle kondensieren.

- Kein Druckabfall.

- Maximale Arbeitstemperatur 200 ° C.

- Wasseranschluss aus Edelstahl.

- Glasölsammler.

- Geeignet für medizinische und pharmazeutische Anwendungen.

- Filtrationssystem der zweiten Stufe für 99,99% Ölentfernung. (OPTIONAL)

Spezielle Ausführungen

Für BIO-Material

- Diese Trockner-Produktlinie wurde speziell entwickelt für ein neues schnell wachsendes Marktsegment von BIO-Materialien. Diese Kunststoffe basieren auf Mais, Reis, Weizen oder andere Naturprodukte mit meist sehr geringer Trocknung Temperaturen. Wie bei allen unseren Trocknungssystemen wird keine Druckluft oder Kühlwasser benötigt.

Die zu erreichende niedrige Trocknungstemperatur liegt über 7 ° C. Umgebungstemperatur mit einem minimalen Einstellwert von 30 ° C.

Trichter in Edelstal-Ausführung Medical

- Diese spezielle Produktlinie basiert auf der speziellen DW-Trocknerversion zu medizinischen und pharmazeutischen Produkten. Unsere medizinische Trocknungslinie DW kann direkt in einer klaren Raumumgebung installiert werden.

Hautpeigenschaften: - Innen und außen vollisolierter Edelstahlbehälter

- Fitergehäuse aus Edelstahl

- Edelstahlrohre

- Taupunktsonde